Endüstriyel Tahrik Sistemleri

Birçok endüstriyel proses; malzemelerin tutulmasını, sıkıştırılmasını, hareket ettirilmesini, bir noktadan başka bir noktaya taşınmasını, şekillendirilmesini ve işlenmesini gerektirir. Endüstride bu tür hareketler, tahrik yöntemleri ile gerçekleştirilir. Bu yazımızda elektriksel, hidrolik ve pnömatik sistemleri inceleyeceğiz.

Elektrik enerjisinin bilinen avantajlarına ve elektrik motorlarının teknoloji ile beraber gelişen özelliklerine rağmen elektriksel tahrik, endüstride kullanılan tek hareket yöntemi değildir. Elektriğin yanı sıra akışkan gücü sistemleri de birçok uygulama için uygun olan seçeneklerdir. Bu sistemler; özellikle küçük boyutun önemli olduğu, hassas kontrole ihtiyaç duyulduğu, harekete karşı etki etmesi gereken bir kuvvete gerek olduğu veya muhtemel patlama tehlikelerinin, elektrik sistemlerinin kullanımına imkan vermediği durumlarda yararlıdır. Hidrolik sistemlerde akışkan olarak basınçlı yağ kullanılır. Pnömatikte ise bu güç havadır. Hava atmosferden alınarak sıkıştırılır ve basıncı arttırılır. Sıkıştırılmış hava esas olarak bir piston veya bir kanada etki ettirilmek sureti ile iş elde etmede kullanılır.

Hidrolik ve pnömatik sistemlerin temel avantajları ve dezavantajları, bu iki sistemin farklı karakteristiklerinin sonucu olarak; gazların düşük yoğunluğu ve sıkıştırılabilirliği ile sıvıların yüksek yoğunluğu ve sıkıştırılabilir olmaması olarak ortaya çıkar. Bu nedenle pnömatik sistemler, yoğun gücün gerekli olmadığı uygulamalarda sıklıkla kullanılırlarken; hidrolik sistemler ise; çok daha yüksek basınçlarda, çok yüksek kuvvetlere ihtiyaç olan uygulamalarda kullanılırlar.

Bu yazı dizisinde elektrik, hidrolik ve pnömatik tahrik sistemleri incelenmiş ve birbirlerine göre avantaj ve dezavantajları irdelenmiştir.

Elektriksel Sistem

Elektriksel sistemlerde üç seçenek karşımıza çıkar; bunlar solenoid, DC motor ve AC motordur. Bunlardan solenoid, doğrusal hareket verebilir ancak elde edilebilecek en fazla strok 100 mm civarındadır. DC ve AC motorlar ise, en yaygın kullanım alanına sahip hareket üniteleri olup genellikle bir proses kontrol sisteminde son hareket elemanı olarak kullanılırlar. Elektrik motorları döner sistemlerdir; mekanik hareket elde etmek için mil çıkışlarındaki dairesel hareket, sonsuz dişli gibi mekanik elemanlar ile doğrusal harekete dönüştürülür.

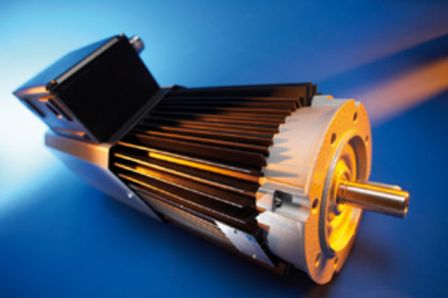

Şekil 1: AC Motor

Motorların seçimi genel olarak istenen hıza ve motorların bakımına bağlıdır. Tristör kontrollü DC motorlar çok iyi bir hız kontrolü sağlayabilir, ancak motordaki fırça ve komütatörlerin ark yapmasından dolayı bakımı zordur.

AC motorlar, mekanik olarak daha sağlam ve dayanıklıdırlar, ayrıca neredeyse bakıma ihtiyaç duymazlar; ancak kontrolü nispeten zordur. Hız kontrolü, kaynak frekansının değişimi ile sağlanır.

Elektrik motorlarının kumandası oldukça önemlidir, özellikle kalkış ve ani duruşlar motorların çalışmasını önemli derecede etkiler. Kalkışlarda motorlar, rotorun atalet momentini ve yataklama sürtünmesini yenmek için nominal akım değerinin 6 katına kadar akım çekerler; sık sık duruş ve kalkış yapan motorlarda sargılar aşırı ısınarak motorun yanmasına sebep olur. Aynı şekilde motorların ani şekilde durmaları istenmez; motor, durması gereken noktaya kadar frenlenir.

Şekil 2'de, W ağırlığını iki nokta arasında indirip kaldırmak için bir AC motora akuple edilmiş mekanik bir kaldıraç görülmektedir (Şekil 2b). Kumanda devresi; iki limit anahtarı, bir aşırı akım koruma rölesi ve kontaktörlerden oluşmaktadır (Şekil 2a).

.png)

Şekil 2: Kumanda Devresi ve Mekanik Yapı

Pnömatik Sistem

Şekil 3, pnömatik bir sistemi göstermektedir. Temel eyleyici yine bir silindirdir. Çıkış milindeki güç, hava basıncı ve silindirin hacmine göre belirlenir. Pnömatik sistemlerde işletme basıncı genellikle hidrolik sistemlerden daha düşüktür. Basıncın düşük olmasından dolayı pnömatik silindirler, aynı yük için hidrolik silindirlerden daha büyük boyutlu eyleyicilere ihtiyaç duyar.

.png)

Şekil 3: W ağırlığını kaldırmak için kullanılan pnömatik sistem

Pnömatik sistemler, işleyiş açısından hidrolik sistemlerle büyük benzerlik gösterir. En büyük fark; pnömatik sistemlerde silindirden geri dönen havanın atmosfere salınmasıdır.

.jpg)

Şekil 4: Pnömatik Silindir

Hava atmosferden alınarak sıkıştırılır, dolayısıyla basıncı artırılır. Sıkıştırma işlemini, bir asenkron motorun tahrik ettiği kompresör yapar. Sıkıştırma işlemi sırasında havanın sıcaklığı önemli derecede artar. Sistemin tüketim kısmında kuru hava gerektiğinden, havanın içindeki suyun yoğuşması için havanın soğutulması gerekir. Bunun için kompresörün devamında soğutma ve kurutma birimleri kullanılır.

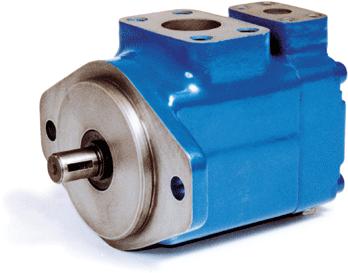

Hidrolik Sistem

Hidrolik sistemler, yüksek gücün gerekli olduğu uygulamalarda kullanılırlar. Şekil 5a'da, W ağırlığını kaldırmak için kullanılan hidrolik bir sistem görülmektedir. Hareketli piston, doğrudan çıkış miline bağlıdır. Akışkan A borusundan uygulandığında piston ileri hareket edecek ve çıkış mili, ağırlığı kaldıracaktır. Eğer akışkan B borusundan uygulanırsa, silindir hacminin altta kalan kısmındaki sıvı A'dan tahliye edilecek ve piston aşağı hareket ederek ağırlığı indirecektir. Anlaşılacağı üzere, silindirin bir tarafından uygulanan akışkana karşılık diğer taraftaki akışkanın boşalması gerekmektedir.

Silindirden alınabilecek maksimum güç, akışkanın basıncına ve pistonun alanına bağlıdır.

.png)

Şekil 5: W ağırlığını kaldırmak için kullanılan hidrolik sistem

Tankta depolanan yağ, bir asenkron motor tarafından tahrik edilen pompa ile sıkıştırılarak basıncı arttırılır. Basınçlı yağ daha sonra regüle edilerek sabit bir çalışma basıncında kumanda valfine gönderilir. Şekil 5b'ye göre W ağırlığının yukarıya kalkması için basınçlı yağ, valf üzerinden silindirin A girişine uygulanır. B girişinden boşalan yağ, yine valf üzerinden tanka geri döner. W ağırlığının aşağıya inmesi için basınçlı yağ valf üzerinden B girişine uygulanır ve boşalan yağ A'dan tanka geri döner. Hidrolik yağ, sistem içerisinde dönerek kapalı bir çevrim oluşturur.

Şekil 6: Hidrolik Motor

Hidrolik sistemlerde hız kontrolü, silindire giden basınçlı yağın regüle edilmesi ile sağlanır. Düşük çalışma hızlarında silindirlerin kararlı hız kontrolünün yapılabilmesi, hidrolik sistemlerin en önemli avantajları arasındadır. Hidrolik silindirlerin çalışma sınırları, pistonun stroku kadardır. Silindirler ani duruşlar yapabilir ve bunun için herhangi bir koruma gerekmez.

Hidrolik sistemlerde temizlik çok önemlidir. Yağ, tanktan pompaya aktarılırken filtreden geçirilerek içindeki toz, kir ve diğer partiküllerden temizlenmelidir. Bunun yanında kaçaklar önemli bir sorundur. Genellikle bağlantı elemanlarında meydana gelen kaçaklar, çok önemli arızalara sebebiyet verebilir.

-

Dünyanın En Görkemli 10 Güneş Tarlası

Dünyanın En Görkemli 10 Güneş Tarlası

-

Dünyanın En Büyük 10 Makinesi

Dünyanın En Büyük 10 Makinesi

-

2020’nin En İyi 10 Kişisel Robotu

2020’nin En İyi 10 Kişisel Robotu

-

Programlamaya Erken Yaşta Başlayan 7 Ünlü Bilgisayar Programcısı

Programlamaya Erken Yaşta Başlayan 7 Ünlü Bilgisayar Programcısı

-

Üretimin Geleceğinde Etkili Olacak 10 Beceri

Üretimin Geleceğinde Etkili Olacak 10 Beceri

-

Olağan Üstü Tasarıma Sahip 5 Köprü

Olağan Üstü Tasarıma Sahip 5 Köprü

-

Dünyanın En İyi Bilim ve Teknoloji Müzeleri

Dünyanın En İyi Bilim ve Teknoloji Müzeleri

-

En İyi 5 Tıbbi Robot

En İyi 5 Tıbbi Robot

-

Dünyanın En Zengin 10 Mühendisi

Dünyanın En Zengin 10 Mühendisi

-

Üretim için 6 Fabrikasyon İşlemi

Üretim için 6 Fabrikasyon İşlemi

-

ABB Sürücü Ailesi & Yeni ACS480 Sürücüler | Webinar

ABB Sürücü Ailesi & Yeni ACS480 Sürücüler | Webinar

-

Geleceğin Güç Altyapısı Galaxy VXL ile Tanışın | Schneider Electric

Geleceğin Güç Altyapısı Galaxy VXL ile Tanışın | Schneider Electric

-

Senplus Pano Sistem Tanıtımı I Webinar

Senplus Pano Sistem Tanıtımı I Webinar

-

Nasıl Dönüşür | Rüzgar Enerjisi

Nasıl Dönüşür | Rüzgar Enerjisi

-

Nasıl Dönüşür | Hava Kalitesi İndeksi

Nasıl Dönüşür | Hava Kalitesi İndeksi

-

Nasıl Dönüşür | Sorumlu Üretim ve Tüketim

Nasıl Dönüşür | Sorumlu Üretim ve Tüketim

-

Webinar I Sigma Elektrik'ten Yeni ve Yenilikçi Ürün Portföyü Tanıtım Webinarı

Webinar I Sigma Elektrik'ten Yeni ve Yenilikçi Ürün Portföyü Tanıtım Webinarı

-

Nasıl Dönüşür | Eko Etiket

Nasıl Dönüşür | Eko Etiket

-

Nasıl Dönüşür | Uzaktan Erişim

Nasıl Dönüşür | Uzaktan Erişim

-

Nasıl Dönüşür | Paris Anlaşması

Nasıl Dönüşür | Paris Anlaşması

.jpg)

.jpg)

Elektrikport

Elektrikport